МОНИТОРИНГ ТЕХНИЧЕСКОГО СОСТОЯНИЯ И ОБЕСПЕЧЕНИЕ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ НЕФТЕПЕРЕРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ С ДЕФЕКТАМИ

А.Н. Мисейко, П.В. Кудрявцев, А.А. Акимов, А.М. Козлов

В условиях современной экономики устойчивость предприятия на рынке, его рентабельность и конкурентоспособность напрямую зависят от эффективности управления основными производственными фондами, включающими в себя технологическое оборудование, здания, сооружения и т.п. Наиболее перспективный путь повышения эффективности управления основными производственными фондами предприятия заключается в переходе к их обслуживанию и ремонту по фактическому техническому состоянию. Данный подход имеет очевидные преимущества перед стратегией обслуживания и ремонта на основе жестко заданных сроков (стратегией планово-предупредительных ремонтов). Он позволяет увеличить прибыль за счет сокращения простоев оборудования и оптимизации его межремонтных пробегов, снизить затраты на превентивный ремонт еще работоспособного оборудования, обеспечивает гибкое распределение внутренних ресурсов предприятия, стимулирует поиск и внедрение инновационных технологий обслуживания и ремонта. Все это, в конечном счете, ведет к снижению себестоимости выпускаемой продукции и повышению конкурентоспособности предприятия.

Однако переход к обслуживанию и ремонту по фактическому техническому состоянию предполагает колоссальную ответственность самого предприятия в вопросе обеспечения промышленной безопасности оборудования. Реализация данной стратегии невозможна без четкой организации системы постоянного сбора и анализа информации о текущем техническом состоянии технологического оборудования, что, в свою очередь, накладывает определенные требования на способы, методы и средства получения подобной информации.

Система сбора и анализа оперативной информации о текущем техническом состоянии оборудования должна предусматривать выполнение следующих видов контроля:

- постоянный контроль (мониторинг) наиболее ответственного технологического оборудования;

- периодический контроль менее ответственного технологического оборудования;

- входной контроль материалов, применяемых для монтажа и ремонта оборудования;

- контроль оборудования после проведения ремонта;

- административный контроль полноты и правильности действий персонала, ответственного за эксплуатацию и ремонт технологического оборудования.

Важнейшая роль в вышеуказанной системе отводится мониторингу технического состояния ответственного технологического оборудования в процессе эксплуатации, который призван решать следующие задачи:

- обнаруживать в процессе эксплуатации дефекты, представляющие опасность для целостности и работоспособности оборудования;

- определять местоположение, тип и характер обнаруженных дефектов;

- оценивать степень опасности обнаруженных дефектов;

- наблюдать за динамикой развития обнаруженных дефектов и прогнозировать момент перехода оборудования в предельное состояние;

- предупреждать эксплуатационный персонал о достижении предельного состояния оборудования и своевременно предотвращать аварийные ситуации путем выработки управляющих воздействий.

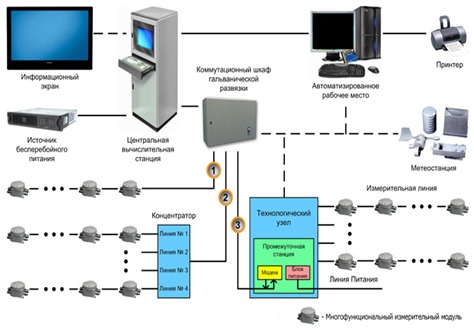

Для решения вышеперечисленных задач применяются системы комплексного диагностического мониторинга (КДМ), в структуре которых можно выделить измерительную, вычислительную и исполнительную части. (Наполнение, т.е. методы и средства каждой из частей может варьироваться в зависимости от параметров технологического оборудования и условий мониторинга). Измерительная часть представлена модулями сбора и обработки данных, получающими информацию с диагностических и параметрических датчиков. К диагностическим датчикам относятся преобразователи акустической эмиссии (ПАЭ), датчики вибрации, деформации, скорости коррозии, линейных перемещений, акселерометры, инклинометры и т.п. Параметрические датчики, как правило, представляют собой датчики давления, температуры, уровня и т.п., а также датчики осадков, направления и силы ветра. Вычислительная часть состоит из центральной вычислительной станции, устанавливаемой, как правило, в центральном пункте управления технологическим процессом, а также из промежуточных вычислительных станций. К исполнительной части относится запорно-регулирующая арматура (клапаны, задвижки, заслонки и т.п.), позволяющая управлять режимом работы технологического оборудования. Обобщенная функциональная схема типовой системы КДМ технического состояния оборудования приведена на рисунке 1.

Рис. 1. Обобщенная функциональная схема типовой системы КДМ технического состояния оборудования

На рисунке 2 приведена обобщенная структурная схема типовой системы КДМ технического состояния оборудования. Цифрами указаны различные варианты построения систем КДМ: 1 – для близко расположенного оборудования; 2 – для группы близко расположенных единиц технологического оборудования; 3 – для протяженного (крупногабаритного) оборудования или оборудования, находящегося на значительном удалении друг от друга и центральной вычислительной станции.

Рис. 2. Обобщенная структурная схема типовой системы КДМ технического состояния оборудования (с различными вариантами построения)

Говоря о роли мониторинга в системе получения оперативной информации о текущем техническом состоянии технологического оборудования, следует отметить, что особое значение имеет мониторинг оборудования с недопустимыми дефектами, вынужденно эксплуатируемого по причине неремонтопригодности или невозможности замены в кратчайшие сроки, а также оборудования, фактические параметры эксплуатации которого превышают проектные значения. Риск отказов такого оборудования несоизмеримо выше, а оценка его состояния должна решаться исключительно на высоком уровне на основе оперативной и достоверной информации.

ОАО «НК «Роснефть», являясь передовой российской нефтегазовой компанией, имеет успешный опыт организации мониторинга технического состояния проблемного нефтеперерабатывающего оборудования в рамках реализации стратегии перехода на обслуживание и ремонт по фактическому техническому состоянию на основе оптимизации межремонтных пробегов. В частности, с помощью ООО «ИНТЕРЮНИС» на установке ЛЧ-24/7 АО «Рязанская нефтеперерабатывающая компания» была внедрена система акустико-эмиссионного мониторинга «Лель-М /A-Line 32D (DDM-M)» для контроля верхней части адсорбера циркулирующего газа К-102, имеющего недопустимые дефекты типа расслоения в основном металле днища и дефект плоскостного типа (трещина) в сварном шве приварки обечайки к днищу. Адсорбер имеет следующие параметры: рабочее давление – 4,2 МПа, рабочая температура +45 град. С, рабочая среда – 15% МЭА+ВСГ+H2S, марка стали корпуса – 11483.1, марка стали верхнего и нижнего днищ – 11474.1, толщина стенки корпуса – 22,0 мм, толщина стенки верхнего и нижнего днищ – 24,0 мм, внутренний диаметр корпуса – 1156 мм, внутренний диаметр верхнего и нижнего днищ – 1152 мм, высота (с учетом юбочной опоры) – 16 450 мм. Адсорбер был изготовлен Краловопольским машиностроительным заводом (г. Брно, ЧССР) и введен в эксплуатацию в 1970 г. Ранее (с 1999 по 2009 гг.) при проведении технических освидетельствований и ЭПБ адсорбера были выявлены расслоения металла верхнего днища (площадь расслоения ~ 0,4 м2, глубина расслоения – 6,1-12,4 мм) и трещина (длина – 140 мм, глубина – 12-14 мм). На рисунке 3 а приведен эскиз адсорбера К-102 с указанием зон предыдущего контроля методами ультразвуковой толщинометрии (УЗТ) и магнитной памяти металла (М). На рисунке 4 приведены схематичные изображения вышеописанных дефектов.

|

а |

б |

|

Рис. 3. Эскиз адсорбера К-102 а – указаны зоны предыдущего контроля методами ультразвуковой толщинометрии (УЗТ) и магнитной памяти металла (М); б – указано местоположение ПАЭ при проведении АЭ-контроля |

|

Перед установкой системы мониторинга технического состояния адсорбера К-102 в период капитального ремонта весной 2012 г. специалистами ООО «ИНТЕРЮНИС» был проведен его акустико-эмиссионный контроль, с целью оценки динамики развития ранее обнаруженных дефектов, уточнения степени их опасности для целостности и работоспособности адсорбера, а также выявления новых дефектов, которые могли появиться в процессе эксплуатации адсорбера. На рисунке 3 б приведен эскиз адсорбера К-102 с указанием местоположения ПАЭ, установленных при проведении акустико-эмиссионного контроля. Нагружение в процессе АЭ-контроля производилось по графику, представленному на рисунке 5.

|

а |

б |

|

Рис. 4. Дефекты адсорбера К-102, обнаруженные ранее а – расслоение основного металла верхнего днища; б – трещина в сварном шве приварки верхнего днища к обечайке |

|

Рис. 5. График нагружения адсорбера К-102 при проведении его акустико-эмиссионного контроля

В результате акустико-эмиссионного контроля адсорбера К-102 были зарегистрированы источники АЭ, информация о которых приведена в таблице 1 и на рисунке 6.

Таблица 1

|

а |

б |

|

Рис. 6. Местоположение зарегистрированных источников АЭ а – источники АЭ, зарегистрированные в 1-м цикле нагружения; б – источники АЭ, зарегистрированные во 2-м цикле нагружения |

|

На основании результатов, полученных при проведении АЭ-контроля, были сделаны следующие выводы о состоянии адсорбера К-102:

- Источников АЭ 3-го и 4-го классов, соответствующих развивающимся дефектам, требующим немедленного вывода адсорбера из эксплуатации, не зарегистрировано;

- Зарегистрированы источники АЭ 1-го и 2-го класса, места локализации которых частично соответствуют местам расположения ранее выявленных дефектов на верхнем днище адсорбера;

- В 1 цикле нагружения зарегистрированы источники АЭ 2-го класса в тех местах, где расслоений ранее выявлено не было. Большая часть указанных источников зарегистрирована при подъеме давления от эксплуатационного (42 кгс/см2) до испытательного (52,5 кгс/см2) значения, что свидетельствует о динамике происходящих структурных изменений в металле верхнего днища при превышении эксплуатационной нагрузки. Во 2 цикле нагружения класс и количество источников снизились, однако места их локализации не изменились. Данный факт позволяет предположить возможность дальнейшего расширения зоны расслоения в процессе эксплуатации адсорбера.

По результатам АЭ-контроля адсорбера К-102, проведенного в период капитального ремонта 2012 г., было принято решение об установке системы постоянного мониторинга в верхней части адсорбера. Главной задачей установленной системы мониторинга являлось обеспечение безопасной эксплуатации адсорбера до его замены в период ближайшего капитального ремонта. Задачи системы – сбор и анализ информации о динамике развития выявленных дефектов, сигнализация уровня опасности в случае их дальнейшего развития и предупреждение персонала. Она включает в себя 4 ПАЭ, 2 модуля сбора и обработки данных, коммутационный шкаф гальванической развязки, метеостанцию, кабельные линии и рабочую станцию (компьютер со специализированным программным обеспечением A-Line Mon). Общий вид системы мониторинга, установленной в верхней части адсорбера К-102, приведен на рисунке 7 а, б.

|

а |

б |

| Рис. 7. Система мониторинга технического состояния верхней части адсорбера К-102

а – общий вид; б – вид места установки преобразователя акустической эмиссии |

|

Программное и алгоритмическое обеспечение установленной системы мониторинга позволяет проводить оценку технического состояния адсорбера К-102 в процессе его эксплуатации на основе индикации 3 состояний: «НОРМА», «ВНИМАНИЕ» и «ТРЕВОГА». Установленная система мониторинга надежно функционирует, обеспечивая непрерывный контроль состояния адсорбера с момента выхода установки ЛЧ-24/7 на режим. Исходя из существующего опыта эксплуатации данной системы, применение систем подобного класса имеет большую перспективу при переходе предприятий нефтеперерабатывающей и нефтехимической промышленности на обслуживание и ремонт технологического оборудования по фактическому техническому состоянию.