Содержание

Категория: Техническое обслуживание автомобилей

Публикация: Рабочее место слесаря-авторемонтника в автотранспортном предприятии

Читать далее:![]() Рабочее место слесаря-авторемонтника в автотранспортном предприятии

Рабочее место слесаря-авторемонтника в автотранспортном предприятии

В условиях автотранспортного предприятия все работы по техническому обслуживанию и текущему ремонту автомобилей выполняются бригадами слесарей, как правило, без участия водителей автомобилей. В зависимости от вида выполняемых работ в состав бригад включаются рабочие различных специальностей (смазчики, слесари-регулировщики, электрики, карбюраторщики и др.). Техническое обслуживание, как правило, не требует снятия агрегатов, механизмов и приборов с автомобиля, поэтому эти работы выполняются в основном на специально оборудованных постах.

При текущем ремонте значительная часть (до 50%) общего объема работ также выполняется на постах. К этим работам относятся: снятие агрегатов и механизмов, требующих замены, установка новых или отремонтированных агрегатов и механизмов на автомобиль, крепежные и регулировочные работы. Таким образом, рабочим местом слесаря-ремонтника по техническому обслуживанию и текущему ремонту автомобилей в автотранспортном предприятии является специально оборудованный пост, который может быть тупиковым, либо является частью поточной линии. В зависимости от объема работ рабочий пост может включать одно или несколько рабочих мест.

Выполняя работы на постах по техническому обслуживанию и ремонту, рабочий вынужден занимать различные положения относительно автомобиля, поэтому оборудование постов должно обеспечить рабочему удобство доступа к автомобилю со всех сторон. Для этих целей посты оборудуются осмотровыми канавами, эстакадами, подъемными устройствами. Осмотровая канава — наиболее распространенный вид рабочего поста для технического обслуживания и Ремонта автомобилен.

Рекламные предложения на основе ваших интересов:

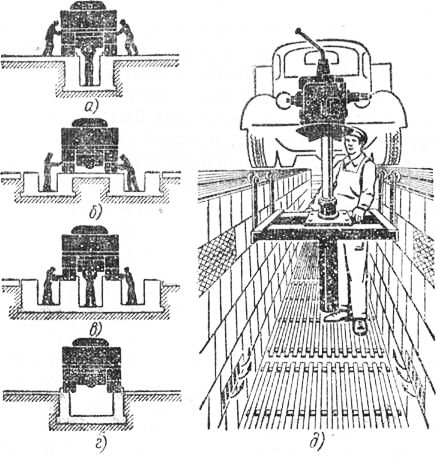

Необходимость в осмотровых канавах определяется тем, что значительную часть работ по техническому обслуживанию и ремонту автомобиля приходится выполнять снизу, что вызывает определенные неудобства, снижает производительность труда и может привести к ухудшению качества выполняемых работ. Различают осмотровые канавы узкого и широкого типов. Узкие подразделяются на межколейные (рис. 2,а) и боковые (рис. 2,6).

Рис. 2. Осмотровые канавы:

узкие: а — межколейная, б — боковая; широкие: в — сочетание межколейной и боковой, г — межколейная с наружными ребордами; д — канава с гидравлическим подъемником

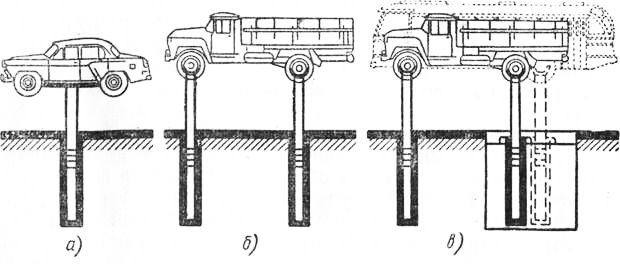

Рис. 3. Типы гидравлических подъемников:

а — одноплунжерный, 6 — двухплунжерный, а — с перемещаемым цилиндром

Широкие осмотровые канавы могут быть как сочетание межколейных и боковых (рис. 2, в) или как межколейные с наружными ребордами (рис. 2,г). Широкие осмотровые канавы имеют ряд преимуществ: в них обеспечивается лучшая освещенность и вентиляция, лучший доступ к нижним и боковым частям автомобиля. Для удобства технического обслуживания автомобиля и облегчения труда на осмотровых канавах часто устанавливают подъемно-транспортные приспособления с гидравлическими или пневматическими подъемниками (рис, 2, д).

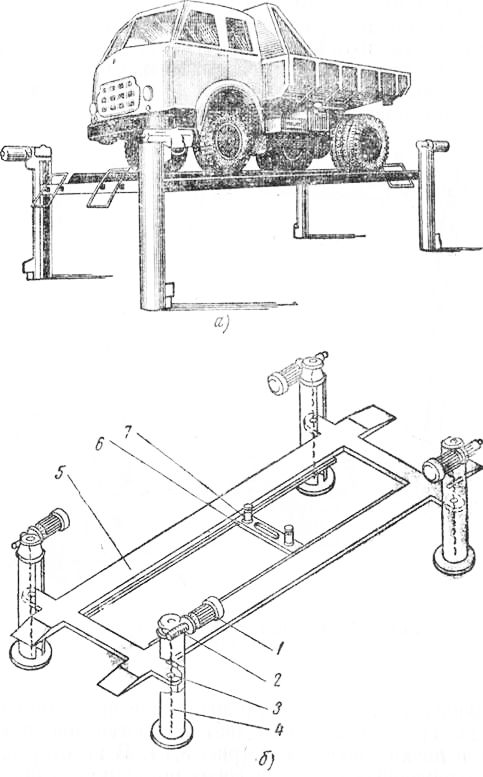

Рис. 4. Электромеханический четырехстоечный подъемник:

а — общий вид, б — схема устройства

К недостаткам осмотровых канав следует отнести стесненные условия работы снизу автомобиля, невозможность вывешивания передних и задних колес без дополнительных приспособлений, неудобство работы сбоку автомобиля, так как рабочему приходится низко наклоняться, что быстро утомляет.

Часто посты для технического обслуживания и ремонта автомобилей оборудуются подъемниками. Наиболее распространенными типами подъемников, применяемыми в автотранспортных предприятиях, являются гидравлические и пневмогидравлические, а также электромеханические подъемники.

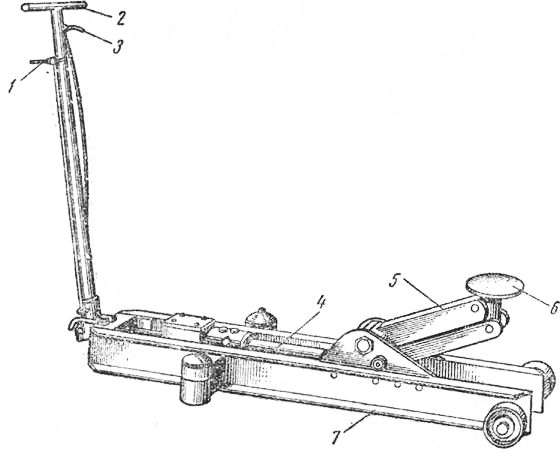

Рис. 5. Гаражный гидравлический домкрат

Гидравлические и пневмогидравлические подъемники в зависимости от их грузоподъемности изготовляются одноплунжерными (рис. 3, а) и двухплунжерными. В некоторых конструкциях двухплунжерных гидравлических подъемников предусмотрена возможность изменить расстояние между плунжерами, что позволяет использовать их для подъема автомобилей с различной базой. Это осуществляется благодаря перемещению одного из цилиндров с плунжером (рис. 3,в). Подъем автомобиля на гидравлическом подъемнике происходит за счет давления, создаваемого под плунжером маслом, нагнетаемым при помощи насоса в цилиндр гидроподъемника.

Аналогично работает и пневмогидравлический подъемник, с той лишь разницей, что давление масла, действующего на плунжер, создается сжатым воздухом, который подается компрессором в емкость, заполненную этим маслом.

Электромеханический четырехстоечный подъемник (рис. 4, а) грузоподъемностью 7 Т работает следующим образом. Автомобиль устанавливается на платформу 5 (рис. 4,6), которая подвешена на четырех грузовых винтах при помощи гаек. Каждый из винтов приводится во вращение электродвигателем через червячный редуктор 2. Для вывешивания колес автомобиля служит тележка с домкратом.

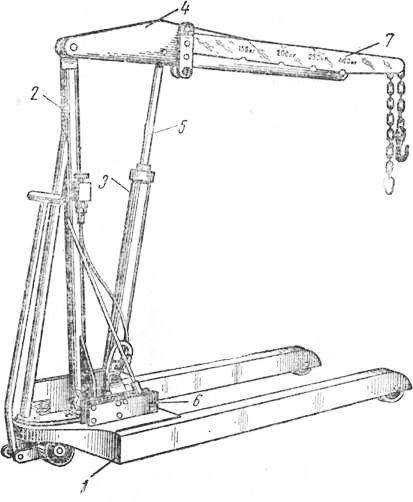

Рис. 6. Консольный передвижной гидравлический кран

Преимущество подъемников по сравнению с осмотровыми канавами заключается в том, что работы снизу автомобиля производятся с уровня пола, что создает лучшие условия для рабочего. Автомобиль поднимается на высоту 1,2—1,5 м, что обеспечивает хороший доступ к его нижним частям.

При техническом обслуживании автомобилей на площадках, не оборудованных специальными осмотровыми устройствами, для вывешивания передней или задней части автомобиля используются разнообразные подъемные устройства. На рис. 5 изображен гидравлический подъемник (домкрат), используемый для этих целей с высотой подъема до 400 мм. Подъем автомобиля производится стрелой, соединенной с рамой. На конце стрелы укреплена опорная чашка 6, имеющая выступы, препятствующие сползанию автомобиля. Подъем стрелы осуществляется под давлением масла, нагнетаемого в цилиндр при качании рычага за рукоятку. Рукоятка служит для управления перепускным клапаном. Рукоятка фиксирует рычаг в нужном положении.

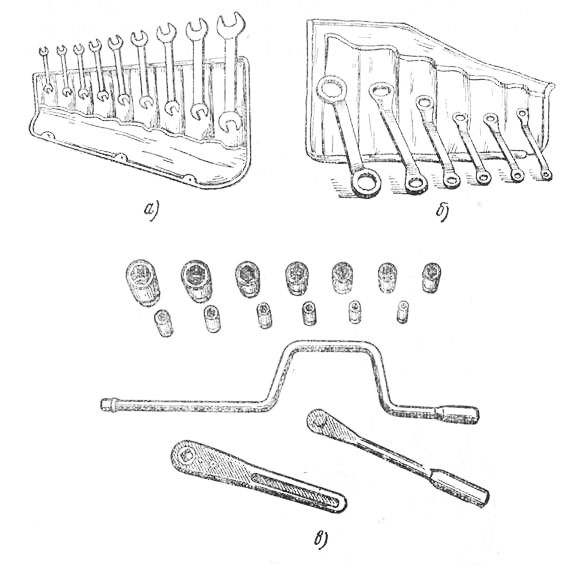

Рис. 7. Гаечные ключи:

а — открытые двусторонние, б — накидные (закрытые) двусторонние, в — торцовые

Агрегаты, требующие ремонта, снимаются с автомобиля и направляются в соответствующие цехи. Для снятия агрегатов с автомобиля и транспортировки их используются разнообразные подъемно-транспортные механизмы. На рис. 6 изображен консольный передвижной гидравлический кран. На раме жестко укреплена стойка и гидравлический цилиндр. К стойке шарнирно крепится стрела крана. В средней части стрела шарнир-но соединена со штоком поршня гидравлического цилиндра. Гидравлический насос с ручным приводом расположен на раме.

Подъем груза весом до одной тонны производится основной стрелой. При подъеме более легких грузов вылет стрелы может быть увеличен при помощи удлинителя, который фиксируется в четырех положениях.

Для выполнения разборочно-сборочных работ и крепежных работ на постах технического обслуживания и ремонта автомобилей используются комплекты различных ключей и съемников.

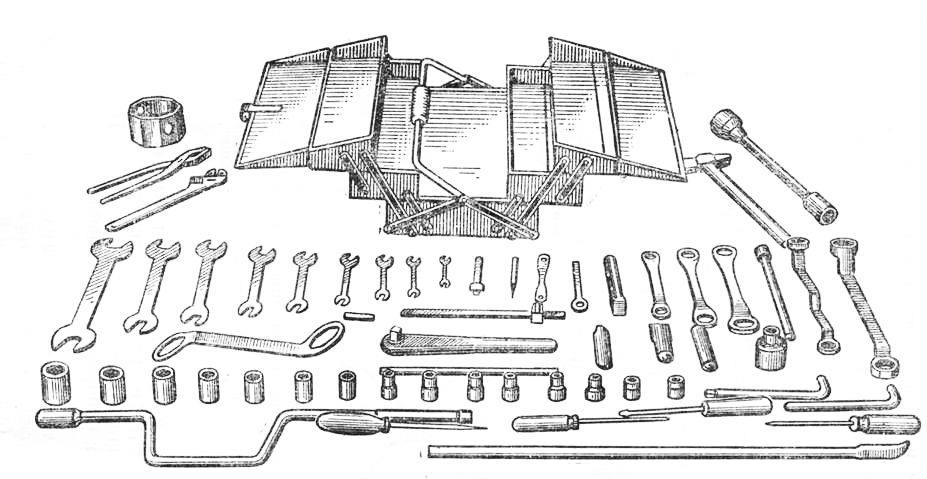

Рис. 8. Большой комплект инструментов для слесаря-авторемонтника

Гаечные открытые двусторонние ключи (рис. 7, а) для сборочно-разборочных и крепежных работ выпускаются трех наборов. Первый набор содержит девять ключей, второй — шесть ключей и третий — четыре ключа. Каждый набор ключей вкладывается в дерматиновый чехол.

Рис. 9. Ключи, применяемые при разборке (сборке) автомобилей:

а — торцовый с Г-образной рукояткой, б — торцовый с Т-образной рукояткой, в — коловоротный, г — крестообразный, <5 — пневматический гайковерт

Гаечные накидные (закрытые) двусторонние ключи (рис. 7,6) в отличие от открытых ключей обладают большей прочностью и более безопасны в работе. Накидные ключи выпускаются двух наборов: первый набор включает шесть ключей, второй — три.

Гаечные торцовые ключи (рис. 7, в) представляют собой цилиндрические головки с внутренним шести- или четырехгранником, которые, будучи соединенными с динамометрической рукояткой, воротком, трещоткой или шарнирной рукояткой, позволяют отвертывать и завертывать гайки и болты в труднодоступных местах. Торцовые ключи выпускаются двух комплектов: первый содержит 14 головок, шарнирную рукоятку, трещотку с квадратом, шарнир Гука, вороток, удлинитель и ключ для шпилек (шпильковерт); второй набор — 14 торцовых головок тех же размеров, шарнирную рукоятку и вороток.

Для выполнения работ по техническому обслуживанию автомобилей ГАЗ и ЗИЛ Казанским заводом гаражного оборудования выпускаются два комплекта инструмента слесаря-авторемонтника.

Рис. 10. Эксцентриковый ключ для шпилек

Большой комплект (рис. 8) содержит 57 различных инструментов, размещен в удобном раздвижном металлическом ящике. Малый комплект состоит из 35 инструментов. Для выполнения крепежных и регулировочных работ широко применяют торцовые ключи с Г-об-разной (рис. 9, а) и Т-образной (рис. 9,6) рукоятками. Эти ключи по сравнению с открытыми гаечными ключами более удобны в работе, меньше сминают гайки и головки болтов. Удобны коловоротиые (рис. 9, в) и крестообразные ключи (рис. 9, г). Коловоротные ключи позволяют создать значительный крутящий момент, что важно при сборке-разборке резьбовых соединений. В целях облегчения труда рабочего и повышения производительности сборочно-разборочных работ используют пневматические и электрические гайковерты.

Рис. 11. Динамометрический ключ

Для вывертывания шпилек применяют специальный ключ (рис. 10). В ключе имеются два отверстия для шпилек разных диаметров. Шпилька зажимается в отверстии накатанным роликом.

Ось ролика расположена в корпусе ключа эксцентрично, в результате чего шпилька зажимается и вывертывается при вращении ключа за рукоятку. Во избежание смятия резьбы на шпильке следят, чтобы ролик зажимал шпильку за участок, не имеющий резьбы.

На рис. 11 показан динамометрический ключ (динамометрическая рукоятка), применяемый для окончательной затяжки ответственных резьбовых соединений (болты крышек коренных и шатунных подшипников, гаек крепления головки блока цилиндров и др.). Динамометрический ключ состоит из стержня 6, изготовленного из плоской пружинной стали, рукоятки, головки, на квадратный выступ которой насаживаются сменные торцовые головки требуемых размеров.

В верхней части головки укреплена стрелка, конец которой выходит на шкалу. Шкала имеет градуировку с ценой деления 0,5 кГ-м. Наибольший крутящий момент, создаваемый динамометрическим ключом при затяжке резьбовых соединений, 14 кГ • м.

При выполнении разборочных работ применяют также специальные съемники. На рис. 12 показаны примеры применения различных съемников при разборочных работах.

Рекламные предложения:

Читать далее: Общие сведения о научной организации труда на рабочем месте слесаря-авторемонтника

Категория: — Техническое обслуживание автомобилей

УТВЕРЖДАЮ:

_______________________________

_______________________________

_______________________________

_______________________________

_______________________//

«______» _______________ 20___ г.

ДОЛЖНОСТНАЯ ИНСТРУКЦИЯ

Моториста электродвигателей 3-го разряда

1. Общие положения

1.1. Настоящая должностная инструкция определяет и регламентирует полномочия, функциональные и должностные обязанности, права и ответственность моториста электродвигателей 3-го разряда (далее — Компания).

1.2. Моторист электродвигателей 3-го разряда назначается на должность и освобождается от должности в установленном действующим трудовым законодательством порядке приказом руководителя Компании.

1.3. Моторист электродвигателей 3-го разряда относится к категории рабочих и подчиняется непосредственно Компании.

1.4. На должность моториста электродвигателей 3-го разряда назначается лицо, имеющее среднее профессиональное образование и соответствующую подготовку без предъявления требований к стажу работы.

1.5. В практической деятельности моторист электродвигателей 3-го разряда должен руководствоваться:

- локальными актами и организационно-распорядительными документами Компании;

- правилами внутреннего трудового распорядка;

- правилами охраны труда и техники безопасности, обеспечения производственной санитарии и противопожарной защиты;

- указаниями, приказаниями, решениями и поручениями непосредственного руководителя;

- настоящей должностной инструкцией.

1.6. Моторист электродвигателей 3-го разряда должен знать:

- принцип работы обслуживаемого оборудования, режим работы агрегатов;

- основные сведения по электротехнике;

- расположение шиберов на котельных установках и правила управления ими;

- принципы золоулавливания;

- способы регулирования производительности установок;

- принцип работы котлов и котельных установок и схемы газоходов;

- назначение контрольно-измерительных приборов и правила пользования ими;

- влияние процесса отсасывания газов и притока воздуха на режим работы котлов.

1.7. В период временного отсутствия моториста электродвигателей 3-го разряда его обязанности возлагаются на .

2. Должностные обязанности

Моторист электродвигателей 3-го разряда осуществляет следующие трудовые функции:

2.1. Обслуживание электродвигателей вентиляционных и дымососных установок, шлакоподъемников, эксгаустеров, скреперных лебедок, установок котельных и топливоподачи или других установок с суммарной мощностью электродвигателей свыше 100 кВт.

2.2. Подготовка к работе, пуск, регулирование режима работы и останов обслуживаемых механизмов.

2.3. Определение неисправностей в работе механизмов и агрегатов.

2.4. Выполнение текущего ремонта.

2.5. Участие в среднем и капитальном ремонтах оборудования.

2.6. Запись в журнале показаний контрольно-измерительных приборов.

В случае служебной необходимости моторист электродвигателей 3-го разряда может привлекаться к выполнению своих должностных обязанностей сверхурочно, в порядке, предусмотренном законодательством.

3. Права

Моторист электродвигателей 3-го разряда имеет право:

3.1. Знакомиться с проектами решений руководства предприятия, касающимися его деятельности.

3.2. Вносить на рассмотрение руководства предложения по совершенствованию работы, связанной с обязанностями, предусмотренными настоящей должностной инструкцией.

3.3. Сообщать непосредственному руководителю обо всех выявленных в процессе исполнения своих должностных обязанностей недостатках в производственной деятельности предприятия (его структурных подразделений) и вносить предложения по их устранению.

3.4. Запрашивать лично или по поручению непосредственного руководителя от руководителей подразделений предприятия и специалистов информацию и документы, необходимые для выполнения своих должностных обязанностей.

3.5. Привлекать специалистов всех (отдельных) структурных подразделений Компании к решению возложенных на него задач (если это предусмотрено положениями о структурных подразделениях, если нет – с разрешения руководителя Компании).

3.6. Требовать от руководства предприятия оказания содействия в исполнении своих должностных обязанностей и прав.

4. Ответственность и оценка деятельности

4.1. Моторист электродвигателей 3-го разряда несет административную, дисциплинарную и материальную (а в отдельных случаях, предусмотренных законодательством РФ, — и уголовную) ответственность за:

4.1.1. Невыполнение или ненадлежащее выполнение служебных указаний непосредственного руководителя.

4.1.2. Невыполнение или ненадлежащее выполнение своих трудовых функций и порученных ему задач.

4.1.3. Неправомерное использование предоставленных служебных полномочий, а также использование их в личных целях.

4.1.4. Недостоверную информацию о состоянии выполнения порученной ему работы.

4.1.5. Непринятие мер по пресечению выявленных нарушений правил техники безопасности, противопожарных и других правил, создающих угрозу деятельности предприятия и его работникам.

4.1.6. Не обеспечение соблюдения трудовой дисциплины.

4.2. Оценка работы моториста электродвигателей 3-го разряда осуществляется:

4.2.1. Непосредственным руководителем — регулярно, в процессе повседневного осуществления работником своих трудовых функций.

4.2.2. Аттестационной комиссией предприятия — периодически, но не реже 1 раза в два года на основании документированных итогов работы за оценочный период.

4.3. Основным критерием оценки работы моториста электродвигателей 3-го разряда является качество, полнота и своевременность выполнения им задач, предусмотренных настоящей инструкцией.

5. Условия работы

5.1. Режим работы моториста электродвигателей 3-го разряда определяется в соответствии с правилами внутреннего трудового распорядка, установленными в Компании.

5.2. В связи с производственной необходимостью моторист электродвигателей 3-го разряда обязан выезжать в служебные командировки (в том числе местного значения).

С инструкцией ознакомлен ___________/____________/»____» _______ 20__ г.

(подпись)

Скачано: 175

- Общие положения.

1.1. Слесарь по ремонту автомобилей относится к категории рабочих широкого профиля, который проверяет техническое состояние автомобилей с помощью диагностического оборудования и приборов, выполняет операции по техническому обслуживанию и ремонту автотранспортных средств.

1.2. Слесарь по ремонту автомобилей подчиняется и получает приказы, рабочие распоряжения непосредственно от руководителя технического центра, и находится в оперативном подчинении у мастера смены (участка) тех.центра.

1.3. Назначение на должность и освобождение от неё производится приказом Генерального директора предприятия по представлению руководителя техцентра.

1.4. Слесарь по ремонту автомобилей должен знать: правила разборки, дефектовки и ремонта деталей, узлов, агрегатов и приборов, правила техники безопасности; устройство принципы работы ремонтируемого оборудования, способы восстановления изношенных деталей; технические условия на испытания, регулировку и приемку узлов, механизмов и оборудования после ремонта; допуски, посадки и классы точности; устройство и способы применения специальных приспособлений и контрольно-измерительных инструментов

2. Функции и должностные обязанности

2.1. Слесарь по ремонту автомобилей должен:

проводитьа диагностику и профилактический осмотр автотранспортных средств, выявляя дефекты;

2.2. выбраковывать детали после разборки и мойки, производить при необходимости слесарную обработку деталей, статическую балансировку деталей и узлов

2.3. выполнять работы по разборке, ремонту и сборке узлов и механизмов автотранспортных средств в соответствии с ТУ завода-изготовителя и другими руководящими материалами по организации работ;а

2.4. выполнять работы по установке, регулированию и замене запасных частей, агрегатов и оборудования согласно оформленного заказ-наряда;

2.5. устранять выявленные в ходе диагностики дефекты и неисправности по согласованию с мастером участка (смены);

2.6. обеспечивать качество ведения работ, вносить необходимые коррективы в способы и методы наладки;

2.7. содержать в чистоте рабочее место и оборудование, работать с использованием спецодежды и требуемых средств защиты, приспособлений и ограждений;

2.8. участвовать в работах по внедрению прогрессивных методов ремонта и восстановления оборудования, мероприятий по увеличению сроков службы оборудования, сокращению простоев, предупреждению аварий и производственного травматизма;

2.9 знать и соблюдать при работе инструкции по технике безопасности, пожарной безопасности, производственной санитарии;

2.10. докладывать мастеру смены (участка) и руководителю техцентра:

— о выявленных неисправностях оборудования, приборов;

— о каждом случае травмы, полученным лично или другими работающими,

— о лицах, допускающих нарушения инструкций по технике безопасности, пожарной безопасности.

— участвовать при оказании помощи пострадавшим, в ликвидации аварии;

— знать приемы доврачебной помощи;

— знать расположение и уметь пользоваться средствами пожаротушения.

3. Права

Слесарь по ремонту автомобилей предоставляются следующие права:

3.1. Знакомиться с проектами решений руководства предприятия, касающимися его деятельности;

3.2. Вносить предложения по совершенствованию работы, предусмотренной настоящей инструкцией.

4. Ответственность

4.1. Слесарь по ремонту автомобилей несет ответственность за ненадлежащее исполнение или неисполнение возложенных на него должностных обязанностей, в пределах, определенных действующим трудовым законодательством Российской Федерации. нарушение трудовой и производственной дисциплины, соблюдение правил и инструкций по технике безопасности и промышленной санитарии.

4.2. За правонарушения, совершенные в процессе осуществления своей деятельности, — в пределах, определенных действующим административным, уголовным и гражданским законодательством Российской Федерации.

4.3. За причинение материального ущерба — в пределах, определенных действующим трудовым и гражданским законодательством Российской Федерации.

Единый тарифно-квалификационный справочник работ и профессий рабочих (ЕТКС). Выпуск №22

Утвержден Постановлением Минтруда РФ от 26.03.2001 N 24

Слесарь по ремонту авиадвигателей

§ 195. Слесарь по ремонту агрегатов 3-го разряда

Характеристика работ. Ремонт несложных агрегатов. Выполнение слесарных работ при ремонте деталей агрегатов по 8 — 11 квалитетам. Подгонка простых деталей агрегатов по месту путем притирки и шабровки. Развертывание отверстий развертками, постановка штифтов и шпилек. Опиловка деталей агрегатов, нарезка резьбы вручную. Выполнение вспомогательных операций при ремонте агрегатов средней сложности. Измерение параметров деталей агрегата простого слесарного и контрольно-измерительного инструмента. Расконсервация и промывка деталей агрегата.

Должен знать: конструкцию и принцип работы ремонтируемых агрегатов; технологию сборки и разборки простых агрегатов; правила пользования применяемым контрольно-измерительным инструментом; порядок маркировки и клеймения деталей агрегата; способы защиты от коррозии; слесарное дело в объеме выполняемой работы; правила чтения чертежей и кинематических схем.

Примеры работ

1. Клапаны и редукторы высотного оборудования — разборка.

2. Корпусы агрегатов — ремонт наружной поверхности.

3. Крепежные детали — ремонт.

4. Маслонасосы, фильтры — замена шпилек на плоскостях разъема.

5. Фильтры сетчатые и пластинчатые — ремонт, сборка.

§ 196. Слесарь по ремонту агрегатов 4-го разряда

Характеристика работ. Ремонт, сборка и испытание агрегатов средней сложности в соответствии с технологией выполнения работ и техническими условиями. Выполнение при ремонте слесарных операций с обеспечением 8 — 10 квалитетов. Устранение выявленных дефектов при сборке, проверке и испытании ремонтируемых агрегатов. Выполнение операций по доводке и подгонке деталей по месту с обеспечением требуемой точности.

Должен знать: конструкцию, принцип действия и условия работы ремонтируемых агрегатов; технологию ремонта деталей, узлов и сборки агрегатов, испытания агрегатов средней сложности; систему допусков и посадок; правила чтения сложных чертежей и функциональных схем; конструкцию применяемых оборудования, приспособлений, стендов; устройство и принцип действия применяемых контрольно-измерительных приборов и инструмента; отличия в способах обработки различных материалов.

Примеры работ

1. Агрегаты золотниковые — переборка и сборка.

2. Клапаны обратные и прямые — притирка.

3. Коллекторы топливные — ремонт.

4. Краны многоходовые — ремонт, сборка.

5. Маслоагрегаты — ремонт и сборка.

6. Насосы топливные центробежные — сборка.

7. Стойки амортизационные — ремонт, сборка.

8. Шестерни, валики — замена шпилек, удаление небольшой конусности, овальности.

§ 197. Слесарь по ремонту агрегатов 5-го разряда

Характеристика работ. Выполнение при ремонте агрегатов сложных слесарно-доводочных операций по 6 — 7 квалитетам. Разборка сложных агрегатов. Замена сложных агрегатов. Доводка и контроль плоскости деталей агрегатов интерференционным методом до 2 — 3 полос. Управление стендами при испытаниях агрегатов средней сложности. Проверка качества ремонта деталей и узлов агрегатов перед сборкой с применением точных приборов и инструмента.

Должен знать: основные сведения о конструкции летательных аппаратов, на которые устанавливаются ремонтируемые агрегаты; конструкцию и принцип работы ремонтируемых агрегатов; технологию ремонта, регулировки и испытания агрегатов; характерные дефекты агрегатов и методы их устранения; устройство и принцип действия применяемого точного контрольно-измерительного инструмента; особенности обработки различных материалов; основные сведения о сертифицированном производстве; правила оформления сопроводительной технической документации; условия работы ремонтируемых агрегатов.

Примеры работ

1. Автоматы давления — разборка, сборка, регулирование.

2. Блоки обратных и предохранительных клапанов — доводка, регулирование.

3. Втулки сложных агрегатов — чистовая развертка с обеспечением требуемой точности.

4. Гидронасосы, подкачивающие насосы, центробежные насосы — ремонт, сборка.

5. Золотниковые пары — ремонт с обеспечением допустимых зазоров по сочленениям.

§ 198. Слесарь по ремонту агрегатов 6-го разряда

Характеристика работ. Ремонт, сборка и испытание сложных агрегатов в соответствии с технологией выполнения работ и техническими условиями. Проверка качества ремонта деталей и узлов агрегатов перед сборкой с применением точных измерительных приборов и инструмента. Сборка агрегатов с проверкой гидравлических характеристик и применением мерительного инструмента повышенной точности. Ремонт золотниковых пар с доводкой методом селективного подбора с обеспечением требуемых зазоров. Доводка и контроль плоскости деталей агрегатов интерференционным методом до 1 — 2 полос. Заполнение карт сборки и испытания агрегатов.

Должен знать: конструкцию летательных аппаратов и их ремонтируемых агрегатов; технологию ремонта, сборки и испытания агрегатов, конструктивные изменения деталей и агрегатов по их сериям и внутри серии; способы устранения возможных неисправностей в агрегатах; особенности технологии ремонта агрегатов, имеющих в своем составе сотовые конструкции, стеклопластовые и композиционные материалы; основные технологические процессы гальванопокрытий, сварки, термообработки, герметизации; правила пользования специальным оборудованием и лабораторным мерительным инструментом; свойства рабочих жидкостей агрегатов; основные требования, предъявляемые к сертифицированным изделиям; основы механики, гидравлики, пневматики, автоматики, электротехники.

Требуется среднее профессиональное образование.

Примеры работ

1. Амортизаторы основного шасси — ремонт с постановкой на изделие.

2. Блоки качающих узлов — ремонт, регулирование, испытание.

3. Гидродвигатели — ремонт.

4. Золотниковые пары агрегатов типа НР, РППО, ДПО — ремонт.

5. Механизмы типа МРК, РДМ — ремонт, регулирование, испытание.

6. Ограничители расхода типа РД — ремонт, регулирование.

7. Опоры шасси главные — ремонт.

8. Редукторы унифицированные, промежуточные, многоступенчатые — ремонт, испытание.

§ 199. Слесарь по ремонту агрегатов 7-го разряда

Характеристика работ. Ремонт, сборка и испытание агрегатов повышенной сложности в соответствии с технологией выполнения работ и техническими условиями. Регулирование агрегатов на испытательных стендах с полуавтоматическим управлением повышенной сложности. Балансировка деталей агрегатов высокооборотных агрегатов. Проверка высотных характеристик узлов агрегатов в барокамерах. Доводка конфигурационных и тангенсальных пазов, отсечных кромок золотников и втулок спецпритирами. Обмер на электронном оптиметре, микрокатере, длиномере деталей агрегатов высокой точности. Установка и закрепление агрегатов, настройка и регулирование спецстендов, установок и приспособлений, применяемых при ремонте и испытании агрегатов. Выбор рационального порядка и метода проведения испытания агрегатов повышенной сложности.

Должен знать: конструкцию летательных аппаратов и условия работы ремонтируемых агрегатов; технологию ремонта агрегатов повышенной сложности, способы и средства контроля качества ремонта агрегатов и их деталей; основные сведения по износу деталей агрегата и способы уменьшения износа трущихся поверхностей; величины посадки и чистоты сопрягаемых поверхностей на деталях и упрочнения и восстановления деталей агрегатов по геометрическим размерам и механическим свойствам; правила и приемы настройки сложного измерительного инструмента.

Требуется среднее профессиональное образование.

Примеры работ

1. Автоматы перекоса серийных вертолетов — регулирование, испытание.

2. Агрегаты системы ПЗУ — ремонт, сборка, регулирование, испытание.

3. Агрегаты (электрогидравлические) типа ГА — ремонт, испытание.

4. Агрегаты топливной автоматики — ремонт, регулирование, испытание.

5. Втулки несущих и рулевых винтов — ремонт, испытание.

6. Гидроусилители типа РБ, БУ, рулевые машины, рулевые приводы — ремонт, сборка, регулирование.

7. Коробки приводов агрегатов — ремонт, сборка, регулирование.

8. Кресла катапультируемые типа К, КМ — ремонт, сборка, регулирование.

9. Механизмы переключателей шасси — ремонт, регулирование, испытание.

10. Системы аварийного сброса дверей аварийного покидания летательных аппаратов — ремонт, сборка, испытания.

11. Системы поворота крыла — ремонт, сборка, регулирование.

§ 200. Слесарь по ремонту агрегатов 8-го разряда

Характеристика работ. Ремонт и испытание на специальных и комбинированных стендах сложных агрегатов с автоматическими устройствами в соответствии с технологией выполнения работ и техническими условиями, с проверкой и доводкой по всем параметрам. Ремонт и проведение испытаний сложных экспериментальных агрегатов с отработкой их испытательных схем. Настройка и регулирование стендового оборудования по рабочим и контрольным эталонам. Выполнение слесарных и доводочных работ с обеспечением 4 — 5 квалитетов. Составление эскизов деталей агрегатов, используемых инструмента и приспособлений. Определение качества деталей агрегатов перед сборкой с использованием при этом всех мер и средств контроля, неисправностей агрегатов при работе систем летательных аппаратов.

Должен знать: конструкцию и принцип работы ремонтируемых агрегатов; технологию ремонта сложных агрегатов с автоматическим устройством; особенности работы агрегатов в условиях низких и высоких температур, влияние меняющихся параметров среды на свойства рабочих жидкостей и смазок; способы определения степени износа деталей и узлов агрегатов; методы предупреждения износа деталей агрегатов; методы дефектации деталей агрегатов.

Требуется среднее профессиональное образование.

Примеры работ

1. Автоматы перекоса тяжелых вертолетов и вертолетов первых серий — регулирование, испытание.

2. Агрегаты дозировки топлива, командно-топливные агрегаты, регуляторы — ремонт, регулирование, испытание.

3. Агрегаты управления типа АУ, БУ, РП, КАУ — ремонт, сборка, регулирование, испытание.

4. Гидроприводы системы управления типа ГПК, гидроблоки типа АГС — сборка, регулирование, испытание.

5. Лопасти несущих винтов тяжелых вертолетов — ремонт, доводка.

6. Механизмы переключения сервоуправления рулей высоты и элеронов — регулирование.

7. Насосы гидравлические аксиально-поршневые переменной производительности типа НП — ремонт, сборка, испытание.

Слесарь по ремонту авиадвигателей